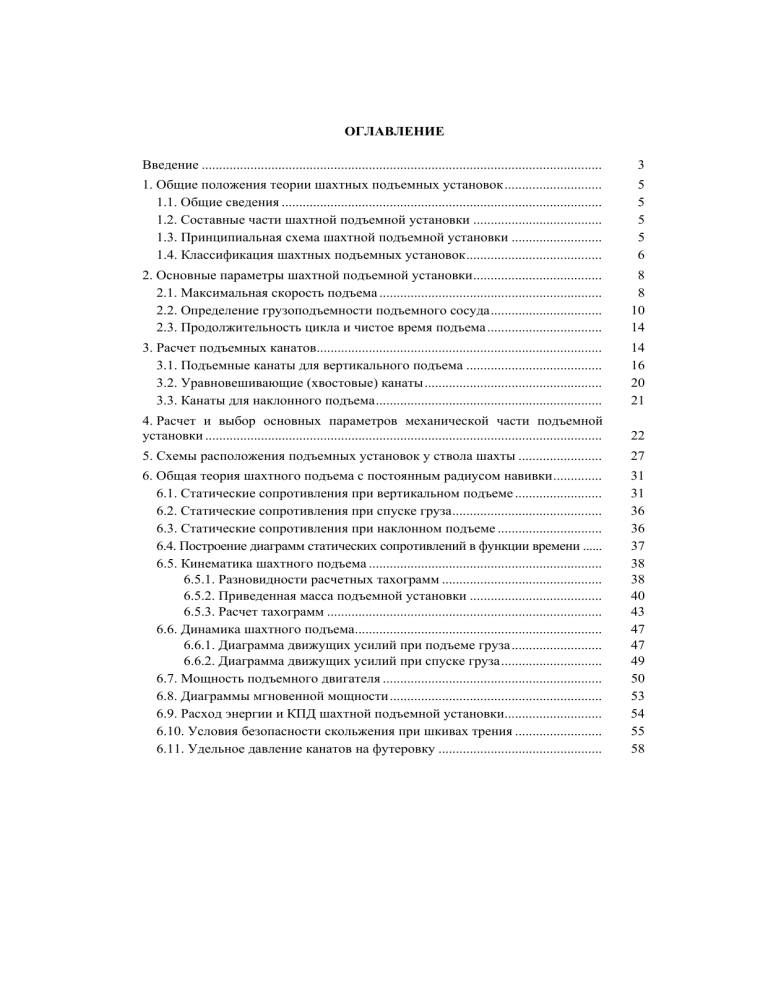

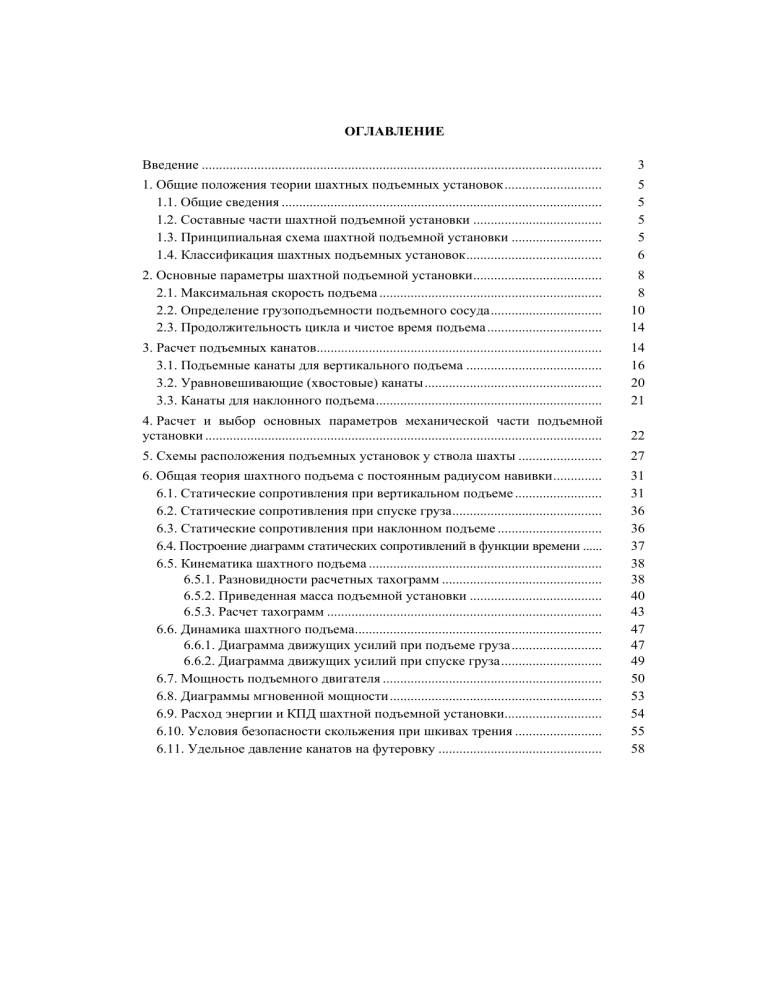

ОГЛАВЛЕНИЕ

Введение ...................................................................................................................

3

1. Общие положения теории шахтных подъемных установок ............................

1.1. Общие сведения ............................................................................................

1.2. Составные части шахтной подъемной установки .....................................

1.3. Принципиальная схема шахтной подъемной установки ..........................

1.4. Классификация шахтных подъемных установок.......................................

5

5

5

5

6

2. Основные параметры шахтной подъемной установки.....................................

2.1. Максимальная скорость подъема ................................................................

2.2. Определение грузоподъемности подъемного сосуда................................

2.3. Продолжительность цикла и чистое время подъема.................................

8

8

10

14

3. Расчет подъемных канатов..................................................................................

3.1. Подъемные канаты для вертикального подъема .......................................

3.2. Уравновешивающие (хвостовые) канаты...................................................

3.3. Канаты для наклонного подъема.................................................................

14

16

20

21

4. Расчет и выбор основных параметров механической части подъемной

установки ..................................................................................................................

22

5. Схемы расположения подъемных установок у ствола шахты ........................

27

6. Общая теория шахтного подъема с постоянным радиусом навивки..............

6.1. Статические сопротивления при вертикальном подъеме .........................

6.2. Статические сопротивления при спуске груза...........................................

6.3. Статические сопротивления при наклонном подъеме ..............................

6.4. Построение диаграмм статических сопротивлений в функции времени ......

6.5. Кинематика шахтного подъема ...................................................................

6.5.1. Разновидности расчетных тахограмм ..............................................

6.5.2. Приведенная масса подъемной установки ......................................

6.5.3. Расчет тахограмм ...............................................................................

6.6. Динамика шахтного подъема.......................................................................

6.6.1. Диаграмма движущих усилий при подъеме груза..........................

6.6.2. Диаграмма движущих усилий при спуске груза.............................

6.7. Мощность подъемного двигателя ...............................................................

6.8. Диаграммы мгновенной мощности.............................................................

6.9. Расход энергии и КПД шахтной подъемной установки............................

6.10. Условия безопасности скольжения при шкивах трения .........................

6.11. Удельное давление канатов на футеровку ...............................................

31

31

36

36

37

38

38

40

43

47

47

49

50

53

54

55

58

6.12. Преимущества и недостатки многоканатного подъема

со шкивами трения

58

7. Система подъема с противовесом ......................................................................

7.1. Масса противовеса и уравнение статических сопротивлений .................

7.2. Особенности статики, кинематики и динамики подъема с противовесом ....

60

60

63

8. Управление шахтным подъемом ........................................................................

8.1. Путевые программные аппараты ................................................................

8.2. Аппарат АЗК .................................................................................................

63

64

64

9. Тормозные устройства шахтных подъемных машин .......................................

9.1. Требования к тормозным устройствам.......................................................

9.2. Конструкции тормозных устройств ............................................................

9.3. Расчет параметров тормозных приводов [13] ............................................

9.4. Регулятор давления и и электропневматические клапаны .......................

70

71

73

74

76

Рекомендательный библиографический список ...................................................

79

2

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Санкт-Петербургский государственный горный институт им. Г.В.Плеханова

(технический университет)

В.С.СОЛОВЬЕВ

СТАЦИОНАРНЫЕ МАШИНЫ

И УСТАНОВКИ

ШАХТНЫЕ ПОДЪЕМНЫЕ УСТАНОВКИ

Учебное пособие

САНКТ-ПЕТЕРБУРГ

2006

УДК 622.673 (075.80)

ББК 39.9

С602

В учебном пособии рассмотрены вопросы общей теории и методы расчета

шахтного многоканатного подъема, основные положения которых можно использовать и для одноканатного подъема как частного случая.

Изложены современные данные по расчетам кинематики подъемных установок и безопасности скольжения канатов относительно шкивов трения. Приведены

указания по расчету основных элементов шахтных подъемных установок.

Учебное пособие предназначено для студентов специальности 150402

«Горные машины и оборудование», а также может быть использовано студентами

других специальностей горных вузов и специалистами проектных и конструкторских организаций.

Научный редактор проф. Б.С.Маховиков.

Рецензенты: кафедра подъемно-транспортных, путевых и строительных

машин Санкт-Петербургского государственного университета путей сообщения;

ведущий инженер ОАО «Гипроруда» к.т.н. С.С.Наумов.

Соловьев В.С.

С602. Шахтные подъемные установки: Учеб. пособие / В.С.Соловьев.

Санкт-Петербургский государственный горный институт (технический университет). СПб, 2006. 82 с.

ISBN 5-94211-277-0.

УДК 622.673 (075.80)

ББК 39.9

ISBN 5-94211-277-0

2

© Санкт-Петербургский горный

институт им. Г.В.Плеханова, 2006

Введение

Добыча природного минерального сырья создает материальную базу промышленного производства, удовлетворяя потребности

общества в металлах, топливе, строительных и химических материалах. Значительная часть полезных ископаемых добывается на предприятиях с подземными горными работами, что предполагает широкое применение шахтных подъемных установок для транспортировки горной массы на поверхность.

С увеличением глубины карьеров организация автомобильного и локомотивного транспорта требует значительных затрат из-за

ограничения предельных углов подъема автомобильного или железнодорожного транспорта. Это вызывает необходимость создания

подъемных установок и на карьерах.

Подъемные установки являются одним из основных элементов транспорта на горных предприятиях. Надежность и высокая

производительность шахтного подъема во многом определяет эффективную работу предприятия в целом.

Первая крупная отечественная подъемная машина была построена в 1935 г. В настоящее время наиболее перспективными конструкциями являются многоканатные подъемные машины со шкивами трения. Проблема подъема больших грузов со значительной

глубины успешно решается применением многоканатного подъема

(МК-подъема).

Шахтные подъемные установки, являясь крупнейшими

транспортными устройствами, обладают специфическими, присущими только им, особенностями: огромной массой подъемной системы в целом, перемещаемой в условиях неустановившегося режима

3

движения со значительными ускорениями; значительной массой

подъемных канатов. Эти факторы превращают отрицательное влияние массы и инерции составных частей подъемной системы в большую проблему, так как значительная масса концевого груза приводит

к увеличению размеров электромеханической части подъема, а неуравновешенность и инерция движущихся масс ухудшает его энергетические показатели.

Основоположником горной механики в России был профессор И.А.Тиме (1838-1920), разработавший основы развития шахтного

подъема как научной дисциплины. Им были описаны конструкции

подъемных машин и разработаны методы их статических расчетов.

Еще в 1916 г., т.е. за 20 лет до внедрения шахтного подъема в практику (Швеция), И.А.Тиме высказал идею применения многоканатного подъема со шкивами трения.

Научные основы рудничных подъемных установок развивались академиками А.П.Германом и М.М.Федоровым и профессором

Ф.Н.Шклярским. Дальнейшее развитие эта теория нашла в трудах

профессоров А.С.Ильичева, Г.М.Еланчика.

4

1. ОБЩИЕ ПОЛОЖЕНИЯ ТЕОРИИ

ШАХТНЫХ ПОДЪЕМНЫХ УСТАНОВОК

1.1. Общие сведения

Шахтная подъемная установка служит для выдачи на поверхность полезного ископаемого, спуска и подъема людей, оборудования, лесоматериалов и других грузов.

Современная шахта оборудуется главным и вспомогательным подъемами. На крупных шахтах и рудниках может быть по дватри главных и вспомогательных подъема.

В цепи рудничного транспорта от забоя до поверхности

подъемные установки являются наиболее сложными и энергоемкими. Они потребляют 40-60 % электроэнергии шахты. Подъемные

установки должны отвечать требованиям надежности, экономичности и безопасности.

1.2. Составные части

шахтной подъемной установки

Шахтная подъемная установка состоит из подъемной машины, подъемных сосудов, подъемных канатов, копра с направляющими шкивами и подъемных приводов.

В подъемную машину входят органы навивки канатов, редуктор и подъемный двигатель. Подъемная машина оборудована

тормозными устройствами, компрессорными и насосными станциями для подачи воздуха и масла в тормозные приводы и систему

смазки, а также аппаратурой управления и защиты.

1.3. Принципиальная схема

шахтной подъемной установки

На рис.1 приведена схема, типичная для эксплуатационной

шахты, оборудованной простыми клетями, или для проходческой

подъемной установки во второй период строительства, когда проходятся горизонтальные выработки.

5

5

а

б

7

6

3

9

8

4

4

3

2

9

0.0

2

1

1

10

11

10

11

Рис.1. Принципиальная схема шахтной подъемной установки при расположении

подъемной машины: а – на поверхности земли; б – в башне над стволом

1 – нулевая площадка (устье ствола); 2 – верхняя приемная площадка (ВПП); 3 – подъемные

сосуды; 4 – подъемные канаты; 5 – направляющие шкивы; 6 – наклонная струна каната;

7 – редуктор; 8 – двигатель; 9 – орган навивки каната; 10 – нижняя приемная площадка

(НПП) и уровень головки рельса (УГР) околоствольного двора; 11 – уравновешивающие

(хвостовые) канаты (только в уравновешенных системах)

Подъемные канаты 4 навиты на барабаны подъемной машины в противоположных направлениях так, что при вращении вала

один из сосудов (груженый) поднимается, другой (порожний) опускается. Подъемная машина может быть расположена на земле, а направляющие шкивы 5 на копре (рис.1, а). Многоканатные подъемные машины со шкивами трения устанавливают, как правило, на

копре башенного типа (рис.1, б). В эксплуатации находится ряд установок с расположением шкивов трения на поверхности (рис.1, а).

1.4. jл=““,-,*=ц,

ш=.2…/. C%дAем…/. 3“2=…%"%*

Шахтные подъемные установки классифицируются по ряду

признаков, в основном отвечающих сформулированным в Правилах

безопасности (ПБ) [4] и Правилах технической эксплуатации (ПТЭ)

требованиям и нормам:

6

• по углу наклона горной выработки – вертикальные и наклонные;

• по назначению – грузовые, грузолюдские и людские;

• по расположению подъемной машины – на поверхности

земли (в здании), под землей (в камере) и в башне (над стволом);

• по типу подъемного сосуда – бадьевой, клетевой, скиповой,

вагонеточный и скипоклетевой (комбинированный сосуд);

• по конструкциям подъемного сосуда – с неопрокидными

клетями, с опрокидными клетями, со скипами с донной разгрузкой

(неопрокидными) и с опрокидными скипами;

• по системе сосудов – с одним сосудом (одноконцевые), с двумя

сосудами и с системой сосуда с противовесом (двухконцевые);

• по числу несущих сосуд тяговых (подъемных) канатов –

одно- и многоканатные;

• по степени уравновешенности системы – неуравновешенные без хвостовых канатов (БХК), статически уравновешенные с

равновесными хвостовыми канатами (РХК) или с переменным радиусом навивки (динамически уравновешенные), например, гармонический подъем с тяжелыми хвостовыми канатами (ТХК);

• по типу органа навивки – с постоянным радиусом навивки

(с одним цилиндрическим барабаном, с двумя цилиндрическими

барабанами, с одним разрезным цилиндрическим барабаном, с однои многоканатными шкивами трения); с переменным радиусом навивки (с коническими барабанами, с бицилиндроконическими барабанами, с бобинами для плоского каната);

• по типу привода – электрический (асинхронный и постоянного тока);

• по глубине ствола – мелкие шахты глубиной до 200 м, глубокие – до 1000 м и сверхглубокие – до 3000 м.

7

2. ОСНОВНЫЕ ПАРАМЕТРЫ ШАХТНОЙ ПОДЪЕМНОЙ

УСТАНОВКИ

К основным параметрам относятся:

• наивыгоднейшая (оптимальная) грузоподъемность сосуда;

• продолжительность цикла и «чистое» время подъема;

• максимальная скорость подъема;

• мощность подъемного двигателя.

Исходными данными для проектирования шахтных подъемных установок обычно являются производительность шахты или рудника Агод в тоннах в год и глубина шахты Нш в метрах.

Упрощенные формулы для определения основных параметров, начиная с величины оптимального полезного груза подъемного

сосуда, основываются на исследованиях акад. М.М.Федорова,

проф. Г.М.Еланчика и др. В основе исследований лежит техникоэкономическая оценка различных вариантов решения – обеспечения

требуемой производительности с заданной глубины. Однако все

приводимые ниже формулы дают лишь ориентировочные значения

основных параметров. В дальнейшем их требуется обосновать с учетом конкретных условий проектируемого объекта. При этом следует

принять во внимание существующие технические средства шахтного подъема и экономическую оценку горно-технических сооружений

(стволов, надшахтных зданий), непосредственно связанных с подъемной установкой.

Таким образом, точная оценка того или иного решения является весьма сложной задачей, решение которой под силу только

коллективу горных специалистов – эксплуатационников, механиков,

электриков, строителей и т.д.

2.1. Максимальная скорость подъема

Средняя скорость подъема в метрах в секунду

vср = Н/t.

(1)

Графики скорости в функции времени представлены на

рис.2. Для средней скорости vср график представляет собой прямую,

8

vmax

vmax

vср

v,

параллельную оси времени.

м/с

Однако практически такой

закон движения неосуществим, так как замедления и

ускорения при этом должны

быть бесконечными. Реальt, с

ный график скорости, отраt1

t2

t3

жающий периоды разгона и

замедления, имеет форму

t1'

t2'

ломаной линии.

t

Простейший случай

Рис.2. Диаграмма скорости (тахограмма)

характеризуется двухпериодной (треугольной) тахограммой, у которой t1′ – период разгона, t2′ – период замедления.

Δ

При этом сразу же после достижения максимального значения vmax

скорость снижается до нуля. Таков закон изменения скорости подъема при использовании парового подъемного двигателя.

При электрическом приводе необходимо иметь тахограмму

с наибольшей продолжительностью равномерного движения t2 при

максимальной скорости, чему в простейшем случае отвечает трапецеидальная (трехпериодная) тахограмма vmax .

В связи с тем, что все три тахограммы имеют одну и ту же

площадь, так как физически выражают одинаковую для всех трех

вариантов высоту подъема при равной его продолжительности t, отношение максимальной скорости vmax к средней vср будет разным. По

предложению акад. М.М.Федорова отношение vmax/vср = αс именуется

множителем скорости (1 ≤ α ≤ 2).

Для прямоугольной (однопериодной) тахограммы αс = 1, для

двухпериодной αс = 2.

Определяют максимальную ориентировочную скорость

подъема по формуле

vmaxор = αcvср.

(2)

В дальнейших расчетах при выборе механической части

подъемной машины максимальная скорость подъема уточняется

9

в зависимости от принятой частоты вращения двигателя и передаточного числа редуктора. Наибольшая скорость обосновывается

в проекте, однако по ПБ [4] она не должна превышать значений, указанных в табл.1.

Таблица 1

Максимальная скорость подъема, м/с [4]

Подъем

Ствол

Вертикальный

Наклонный

Людей

12

5

Грузов

в скипах

в клетях

Не ограничена

7

Не ограничена

5

2.2. Определение грузоподъемности

подъемного сосуда

Для грузовых шахтных подъемных установок в качестве

подъемных сосудов целесообразно использовать скипы, для которых

соотношение собственной массы сосуда к величине полезного груза

составляет 0,5-1,1.

В грузолюдских подъемах используются клети, которые значительно более сложны по конструкции и для них указанное соотношение составляет 2-3 и более.

Метод определения грузоподъемности угольных скипов

предложен проф. Г.М.Еланчиком. Суть этого способа в следующем.

Подставляя выражение (1) в формулу (2), получим

αс =

vmaxT

.

vср

(3)

В простейшем случае равнобокой трапециевидной тахограммы можно определить высоту подъема:

⎛ v2

v2 ⎞

Н = αсН – ⎜⎜ max + max ⎟⎟ ,

⎝ 2a1 2a3 ⎠

где а1, а3 – ускорения в первом и третьем периодах.

10

(4)

Принимая а1 = а3 = а из выражения (4), получим

vmax =

a(α c − 1) H .

(5)

Подставляя выражения (5) и (2) в (4), найдем время движения в цикле подъема

Т=

αс

a(α c − 1)

H.

(6)

Формула для расчета массы поднимаемого груза имеет вид:

Q = (T + Θ)Aч /3600,

(7)

где Θ – пауза в цикле подъема, с; Ач – часовая производительность

подъема, т/ч.

При подстановке формулы (6) в выражение (7) получаем выражение для определения грузоподъемности сосуда:

⎛

αc

Q= ⎜

⎜ a (α − 1)

c

⎝

⎞

H + Θ ⎟ Aч /3,6.

⎟

⎠

Введем обозначение ат = αс / a (α ñ − 1) – коэффициент продолжительности подъема, тогда

Q=

aт H + Θ

Ач .

3,6

(8)

Накопленные статистические данные позволяют выбрать необходимую длительность паузы Θ для осуществления погрузочноразгрузочных операций. Величины Θ табулированы и уточняются

при подстановке в формулу (8) методом последовательных приближений.

Определим значение коэффициента продолжительности

подъема ат.

Для упрощения вывода примем ускорение а = const, тогда

при заданных Ач, Н и Θ функциональная зависимость изменения

Q пропорциональна ат. При всех значениях ускорения a в пределах αс = 2-1,5 масса поднимаемого груза практически остается

11

постоянной. На этом участке

масса полезного груза увели7,0

чивается всего на 6 % при

6,0

1,739

резком снижении максималь5,0

1,34

ной скорости.

1,186

4,0

1

При уменьшении αс

1,1061,06

3,0

ниже 1,5 масса груза начинает

2,0

интенсивно увеличиваться и

2 3

1,0

при значениях αс = 1,4; 1,3;

1,0

1,2 1,4 1,6

1,8 2,0 αc

1,2 кратность увеличения составит соответственно 1,06;

Рис.3. Графики зависимости ат = f (αc)

1,106; 1,186 и т.д.

для разных ускорений а

При αс = 1 коэффици1 – a = 0,5 м/с2; 2 – a = 0,75; 3 – a = 1,0

ент ат = ∞.

Зависимости коэффициента ат = f (αc) приведены на рис.3.

При более сложных видах тахограмм, которые реально используются в шахтных подъемных установках, значения коэффициента несколько изменяют свои значения, сохраняя характер этого

изменения [10].

Реальные значения ат следует принимать для одноканатного

подъема равным 4, для многоканатного – 4,61.

Формула, рекомендованная проф. В.И.Киселевым, преимущественно для рудных месторождений имеет вид

ат

2,347

Q = 5,7 4 H Ач .

(9)

Эта формула получена путем аппроксимации результатов

расчетов подъемных установок при заданных Н и Ач для различных Q.

Производилось технико-экономическое сравнение вариантов грузоподъемности сосуда Q, при которых заданная производительность

подъемной установки достигается при наименьших капитальных

и эксплуатационных затратах.

Часовая производительность рассчитывается по выражению

Ач =

12

k н Aгод

,

z см t см N год

где kн – коэффициент неравномерности, для угольной и рудной промышленности kн равен соответственно 1,5 и 1,4 [1]; zсм – количество

смен по выдаче ископаемого, zсм = 3 см; tсм – время работы подъема

в смену за вычетом времени на осмотр установки, tсм = 5-6 ч; Nгод –

количество рабочих дней в году, Nгод = 300 дней.

Для скипового подъемника высота подъема

Н = Нш + hз.у + hп + hр,

где hз.у – глубина загрузочного устройства, м; hп – высота приемного

бункера, м; hр – высота рамы скипа над уровнем подъемного бункера

в момент разгрузки, м. Эти размеры принимаются по проектным

данным, обычно hз.у = 10-25 м; hп = 10-30 м, для скипов с донной разгрузкой и опрокидных сосудов hр равно соответственно 0,3 и 3-6 м.

По формулам (8) и (9) определяется грузоподъемность скипа

при двухскиповом подъеме. При односкиповом подъеме полученные результаты обычно удваиваются, так как из двух ходов подъемного сосуда только один ход – грузовой.

При подъеме в клетях грузоподъемность сосуда определяется

грузоподъемностью вагонетки, принимаемой по горно-техническим

условиям разрабатываемого месторождения. Выбранная клеть проверяется по фактору безопасности – времени подъема из подземных выработок всех находящихся там людей. Нормативное время

30-40 мин. В ряде случаев требуются многоэтажные клети (стандартные клети одно- или двухэтажные).

Если предусматривается одновременная отработка нескольких горизонтов, лучше ориентироваться на подъем с противовесом,

что исключает операцию по перестановке барабанов, а при шкивах

трения такой подъем является единственно возможным, так как перестановка исключена.

На основании расчетной грузоподъемности выбирается ближайший по грузоподъемности Q стандартный или унифицированный сосуд. При определении стандартного сосуда можно руководствоваться справочниками [4, 10], где приведены основные технические данные и характеристики (емкость, грузоподъемность, масса

сосуда, его габариты, длина разгрузочной кривой и т.п.).

13

2.3. Продолжительность цикла

и чистое время подъема

Для определения продолжительности цикла подъема должно

быть известно число подъемов в час:

nч = Ач / Q,

тогда цикл подъема в секундах

Тц = 3600 / nч.

Чистое время подъема (время движения) в секундах: при

двухсосудном подъеме t = Tц – Θ, при однососудном подъеме с противовесом t = Тц / 2 – Θ.

3. РАСЧЕТ ПОДЪЕМНЫХ КАНАТОВ

Подъемные канаты являются наиболее ответственными элементами шахтных подъемных установок. Стальные проволочные

канаты изготавливаются из высокопрочной проволоки (Ст35-Ст85)

марки В для подъема людей и марки 1 – для грузов, с пределом

прочности при растяжении σв = 1400-2000 МПа.

Классификация стальных канатов по некоторым из важнейших признаков следующая:

• по виду свивки – одинарные (спиральные), двойные и тройные; спиральные канаты, имеющие в наружном и внутреннем слоях

фасонные (z-, χ- и 8-образного сечения) проволоки, называются канатами закрытой или полузакрытой конструкции;

• по форме поперечного сечения прядей – кругло- и фасоннопрядные (например, пряди трехгранной и овальной формы);

• по типу прядей – с точечным, линейным и точечнолинейным касанием проволок в прядях, с поверхностным касанием

(пластически обжатые пряди и канаты типа ПК);

• по материалу сердечника – с органическим и металлическим сердечниками;

14

• по способу свивки – раскручивающиеся (стренги, пряди

и проволоки в прядях не сохраняют своего положения после снятия и

перевязок с конца каната) и нераскручивающиеся, которые сохраняют

свое положение (переформированные или термически обработанные);

• по направлению свивки – правые и левые;

• по сочетанию направлений свивки элементов – крестовые

(направления свивки каната, стренг и прядей чередуются) и односторонние (направления свивки каната и прядей наружного слоя

одинаковы);

• по степени крутимости – крутящиеся (с одинаковым направлением свивки всех прядей), малокрутящиеся (многопрядные

с несколькими слоями прядей и противоположным направлением

свивки каждого слоя);

• по форме поперечного сечения – круглые и плоские.

Напряжения, возникающие в канатах при работе на шахтном

подъеме, определяются статической нагрузкой, изгибом каната на

органах навивки и направляющих шкивах, шахтными сопротивлениями при движении в стволе, а также динамическими нагрузками и

другими специфическими факторами, действующими в процессе

эксплуатации (например, посадкой сосуда на приемных площадках).

Кроме того, в процессе свивки каната в проволоках возникают остаточные (свивочные) напряжения.

Ввиду сложности учета всех эксплуатационных и технических факторов канаты для вертикального подъема рассчитываются

только по статическим нагрузкам, а для наклонного подъема – с учетом сопротивлений движению [11].

В связи с тяжелыми условиями работы ПБ [11] предусматриваются высокие запасы прочности подъемных канатов. Статический

запас прочности определяется как отношение суммарного разрывного усилия всех проволок к статическому напряжению каната в опасном сечении. Опасное сечение находится в верхней части каната, на

уровне оси направляющих или канатоведущих шкивов.

Теоретическими и опытными исследованиями установлено,

что чем больше длина отвеса, тем меньшие динамические нагрузки

испытывает канат, поэтому с увеличением глубины шахты ПБ предусматривает снижение запаса каната по статической прочности.

15

Так, в шахтах глубиной свыше 600 м канаты могут иметь переменный и более низкий статический запас прочности (в зависимости от высоты подъема). При этом статический запас прочности

в нижнем сечении каната у прицепного устройства подъемного сосуда, иногда называемый коэффициентом безопасности и определяемый

аналогично таковому для верхнего сечения, но без учета массы

подъемного каната, должен быть не ниже нормированного ПБ.

3.1. Подъемные канаты

для вертикального подъема

С целью обобщения формул для расчета подъемных канатов рассмотрим многоканатSmin

ный подъем с тяжелыми хвоSmax

стовыми канатами (ТХК). Частn; р

Q+Q'

ные случаи при другой степени

статического уравновешивания:

ВПП

с легкими (ЛХК) и равновесныmо; aз

ми (РХК) канатами и без хво0.0

стовых канатов (БХК) – вытекают из расчетных формул для

системы с ТХК.

При многоканатном подъmп; aз

еме

полагают,

что подъемные

УГР

канаты воспринимают равные

Q'

доли от массы концевого груза

НПП и уравновешивающих канатов и

общий запас прочности всех канатов,

даже равномерно загруnх; рх

женных, остается неизменным.

Наибольшее натяжение

Рис.4. Схема к расчету канатов

подъемные канаты будут испывертикальных подъемных установок;

тывать при положении гружеmп и mо – масса поднимающихся

ного подъемного сосуда у ВПП

и опускающихся ветвей каната;

(рис.4).

аз – замедление при торможении

A

Нш

hп

hх

hзу

Н

Н0

h΄

A

16

Уравнение прочности для всех канатов в опасном сечении АА

nfо [σ]p = g [Q + Q ' + nph′ + nxpx (H + hx)],

где fo – суммарная площадь поперечного сечения проволок в каждом

канате, м2; [σ]p – допускаемое напряжение в проволоках каната при

растяжении (маркировочная группа), Па, [σ]p = σв / kст; n и nx – число

канатов соответственно головных и хвостовых; р и рх – масса единицы длины канатов соответственно головных и хвостовых, кг/м;

h′ – расстояние от ВПП до оси органа навивки, м; Н – высота подъема,

м; hx – длина петли хвостовых канатов, м; kст – статический запас

прочности каната, определяемый по правилам безопасности.

Обозначим

nx px = np + Δp; Но = h′ + Н + hx,

где Δр – превышение массы хвостовых канатов над головными, кг/м,

Δр ♣ 0; Но – общая длина отвесов каната, м.

Тогда

nfo [σ]p = g[Q + Q ′ + npHo + Δp(H + hx)].

(10)

При известных n, Q, Q ′, Ho, Δp, σв, kст уравнение (10) содержит две неизвестные величины.

Для составления второго уравнения воспользуемся следующим положением. Масса 1 м сплошного стержня с поперечным сечением fo составит p′ = fo ρ (где ρ – плотность стали, ρ = 7800 кг/м3).

Фактически длина проволок каната из-за спиральности их

формы превышает длину каната. За счет этого, а также наличия сердечника и смазки каната p > p′ или p = cfo (где с > 7800 кг/м3), поэтому fo = p / с.

Обозначив 1/ с = λсв (где λсв – коэффициент свивки каната)

получим второе уравнение

fo = λсв р.

(11)

В зависимости от конструкции каната (его формы, параметров свивки), технологии изготовления, наличия сердечника и смазки

коэффициент λсв имеет следующие значения, (м3/кг)·10 – 4:

17

Круглопрядный (ГОСТ 7668-80)

Трехграннопрядный (ГОСТ 3085-80)

Закрытый (ГОСТ 10506-76; ГОСТ 10508-76)

Плоский (ГОСТ 3019-80; ГОСТ 3092-80)

1,07-1,08

1,04-1,06

1,16-1,18

0,95-1,00

Решая совместно уравнения (10) и (11), найдем

1

[Q + Q ′ + Δp( H + hx )]

.

р= n

λ св σ в

− H0

g k ст

(12)

Для вертикальных одноканатных установок в рудной промышленности следует применять оцинкованные круглопрядные канаты с линейным и точечно-линейным касанием проволок, с маркировочной группой прочности 1,6⋅109 Па; допускается применение

канатов с маркировочной группой 1,8⋅109 Па. Для одноканатных

установок угольной промышленности – оцинкованные канаты

(ГОСТ 7668-80) крестовой свивки нераскручивающиеся с маркировочной группой 1,6⋅109 Па. Для многоканатных установок следует

применять оцинкованные канаты ГОСТ 7668-80 (ТУ 14-4-667-75)

с маркировочной группой прочности 1,6⋅109 Па.

Предварительный обоснованный выбор числа подъемных

канатов для МК-подъема может быть произведен из следующих

данных [4]:

Тип подъемной

машины

2,1 × 4 2,25 × 4 2,25 × 6 2,8 × 6 3,25 × 4 4 × 4 5 × 4 5 × 6 5 × 8

Масса полезного

груза, т

8

12

15

22

17,5

25

35

50

50

Разность

натяжений, кН

80

120

150

220

175

250 350 500 500

Число канатов

4

4

6

6

4

4

4

6

8

Допускается определять минимальный диаметр каната в соответствии с выражением [6]

18

d min =

1

(Q + Q′)

n

σр

k ст γ * g

,

− h′ − λ( H + hx )

где γ* = p / Qc – фиктивная (приведенная) плотность каната, кг/м;

p = p / d 2 – расчетный параметр; Qc = F / d 2 – расчетный параметр;

d – диаметр каната, мм; F – суммарная площадь сечения всех проволок каната, мм2; λ = nx px / np – соотношение масс 1 м хвостовых и

головных канатов.

Значения расчетных параметров наиболее употребительных

канатов показаны ниже:

ГОСТ

3079-80

3085-80

3088-80

3091-80

7668-80

7669-80

Qc

0,363

0,502

0,420

0,310

0,389

0,470

q , кг/м

3572

4376

4220

3058

3820

4212

*

9840

8717

10048

9864

9820

8962

γ , кг/м

3

Критерием правильности выбора подъемного каната является фактический статический запас прочности k ст.ф , который

должен иметь значения не ниже предусмотренных правилами безопасности [11].

По расчетному значению р из таблиц соответствующих

ГОСТов выбирают канат с ближайшей большей линейной массой рф

и достаточно высоким пределом прочности σв

k ñò.ô =

nS Σ

≥ k ст ПБ ,

g [Q + Q ′ + npH 0 + Δ р( H + hx )]

(13)

где SΣ – суммарное разрывное усилие всех проволок каната, Н.

Окончательно kст ПБ определяют после выбора уравновешивающих канатов, если они тяжелее головных. Для глубоких шахт

(более 600 м) следует применять пониженные статические запасы

прочности (табл.2), но при этом коэффициент безопасности kб должен удовлетворять требованиям ПБ:

19

k б.ф =

nS Σ

≥ k б ПБ .

g (Q + Q′)

(14)

Таблица 2

Значения k ст

Тип и назначение подъемной

установки

ПБ

и k cт

б

Глубина шахты, м

До 600 м

Свыше 600 м

Одноканатный подъем

6,5

7,5

9,0

8,5

10

13

4,5

5,0

5,0

Грузовой

Грузолюдской и людской

Со шкивом трения

8

8

11,5

11,5

4,5

5,0

Грузовой

Грузолюдской и людской

МК-подъем со шкивом трения

7

8

9,5

11,5

4,5

5,0

Грузовой

Грузолюдской

Людской

Для систем с другой степенью уравновешенности (с легким

и равновесными хвостовыми канатами, а также при их отсутствии)

в формулах (12) и (13) полагают, что Δр = 0.

Если выбранный по ближайшим меньшим параметрам стандартный канат не удовлетворяет нормам прочности, то находят канат с ближайшим большим диаметром и соответствующими значениями линейной массы, предела прочности и суммарного разрывного усилия всех проволок.

Окончательно выбранный канат должен удовлетворять нормам ПБ [11].

3.2. Уравновешивающие (хвостовые) канаты

Хвостовые канаты, если они предусмотрены, выбирают из

условия полного статического уравновешивания системы:

nx px = np.

20

деляют

Отсюда, задавшись числом хвостовых канатов nx = 2-4, опреpx = np / nx.

В соответствии с ПБ при МК-подъеме nx ≥ 2.

При шахтном подъеме хвостовые канаты не рассчитывают на

прочность, так как они не несут никакой нагрузки, кроме собственного веса.

Уравновешивающие канаты рекомендуется принимать

круглопрядные по ГОСТ 3088-80 и ГОСТ 7668-80; плоские – по

ГОСТ 3091-80, ГОСТ 3092-80, а также плоские резинотросовые с

маркировочной группой прочности не ниже 1400 МПа. При системе

ТХК проверяют статический запас прочности головных канатов по

уточненному значению Δр = nx px – np.

3.3. Канаты для наклонного подъема

В соответствии с работой [12] расчет наклонного подъема

(рис.5) выполняют с учетом сопротивлений движению подъемного

сосуда по рельсам (коэффициент сопротивления f1 = 0,01-0,02) и перемещению канатов по поддерживающим роликам (f2 = 0,15-0,30).

Из уравнения прочности находят массу 1 м подъемного каната в килограммах:

L

α

Н

nрL sin α

nрL cos α

(Q + Q ' ) sin α

nрL

(Q + Q ' ) cos α

Q + Q'

Рис.5. Схема к расчету канатов наклонных

подъемных установок

21

1

(Q + Q′)(sin α + f1 cos α)

n

р=

.

λ св σ Р

− L(sin α + f 2 cos α)

g k ст

(15)

Проверка выбранного каната по прочности производится

также, как и для вертикального подъема.

Из формулы (15) можно получить формулу для вертикального

подъема. Если α = 90°, то sin 90° = 1, cos 90° = 0. Тогда Lsin 90° = H –

вертикальной высоте подъема.

4. РАСЧЕТ И ВЫБОР ОСНОВНЫХ ПАРАМЕТРОВ

МЕХАНИЧЕСКОЙ ЧАСТИ ПОДЪЕМНОЙ

УСТАНОВКИ

Подъемную машину и ее привод выбирают с учетом нескольких условий.

• 1. Минимальный диаметр органа навивки определяют в зависимости от диаметра каната d по соотношению

Dmin ≥ cd,

где коэффициент с регламентирован ПБ [11] и его значение зависит

от типа, назначения и расположения подъемной машины или элементов установки:

Одноканатная машина со шкивом трения

120

Многоканатная машина со шкивом трения при наличии отклоняющих

шкивов

95

Направляющие шкивы и барабанные машины на поверхности, а также

79

многоканатные машины при отсутствии отклоняющих шкивов

Направляющие шкивы, барабанные, подземные, подъемные, а также про60

ходческие машины

Передвижные и откаточные лебедки

50

• 2. Максимальное статическое натяжение канатов на окружности органа навивки не должно превышать допускаемого по

техническим характеристикам подъемной машины Smax ≤ Smax шпм.

22

Для МК-подъема (см. рис.4)

Smax = g [Q + Q′ + nph′ + nx px(H. + hx)].

В других случаях следует руководствоваться аналогичными

расчетными схемами.

• 3. Максимальная статическая разность натяжений канатов

на окружности органа навивки не должна превышать допускаемой

по техническим характеристикам подъемной машины:

ΔS = Smax – Smin ≤ (ΔS)пм,

где Smin – натяжение в порожняковой ветви канатов (см. рис.4),

Smin = g [Q′ + np(H. + h′) + nx px hx].

Прежде чем приступить к выполнению следующего условия,

необходимо по техническим характеристикам наметить тип и размер

подъемной машины, удовлетворяющей первым трем условиям.

• 4. Необходимая ширина барабана, удовлетворяющая требуемой канатоемкости органа навивки, не должна превышать стандартную ширину В ≤ Встанд.

Ширина каждого барабана двухбарабанных подъемных машин

⎞

⎛ H + hзап

+ z тр + 1⎟⎟ (d + ε),

⎜ πD

станд

⎠

⎝

В= ⎜

где hзап – запасная длина каната, предназначенная для его испытаний, обычно hзап ≥ 30 м; Dстанд – диаметр стандартного барабана, м;

zтр – число витков трения для разгрузки места заделки конца каната

на барабане, для деревянной и металлической футеровок барабана,

zтр равно соответственно 3 и 5; 1 – виток, состоящий из двух полувитков, выклинивающихся у реборд и не используемых для навивки

канатов; d – диаметр каната, м; ε – зазор между витками, для цилиндрических барабанов ε = 0,002-0,003 м.

Для вертикальных грузовых шахтных подъемных установок

ПБ [11] допускается двухслойная навивка канатов на барабанах.

Ширина неразрезного барабана однобарабанной подъемной

машины:

23

при двухконцевом подъеме

⎛ H + 2hзап

⎞

⎟ (d + ε),

+

2

+

1

+

2

z

тр

⎜ πD

⎟

станд

⎝

⎠

В= ⎜

где 2 – количество витков для образования зазора между навивающейся и свивающейся ветвями канатов;

при одноконцевом подъеме и многослойной навивке

⎛ H + hзап

⎞

+ z тр + 3 ⎟ (d + ε),

⎜ i πD

⎟

ср

⎝

⎠

В = D⎜

где i – число слоев навивки; iср = 0,5(Dстанд + D i); 3 – число витков

для передвижки переходного (критического) участка каната; Di –

диаметр i-го слоя навивки, м; Di ≈ Dстанд + 2(i + 1)d.

Ширина разрезного барабана однобарабанной машины

В = Вз + Впер + (0,05-0,07),

где Вз – заклиненная часть барабана, м,

⎛ H + hзап

⎞

⎟ (d + ε);

1

+

+

z

тр

⎜ πD

⎟

станд

⎝

⎠

Вз = ⎜

Впер – переставная часть барабана, м,

⎛ H пер + hзап

⎞

⎟ (d + ε);

+

+

1

z

тр

⎜ πD

⎟

станд

⎝

⎠

Впер = ⎜

0,05-0,07 – дополнительная ширина заклиненной части барабана

у места разреза, м; Нпер – высота перестановки, Нпер = 100-150 м.

Для подъемных машин со шкивами трения нет необходимости определять канатоемкость органа навивки и его ширину. Ширина многоканатного шкива трения зависит от числа и диаметра канатов. Обычно расстояние между соседними канатами 200-300 мм.

• 5. Максимальная скорость подъема должна быть приблизительно равна ориентировочной максимальной скорости (см. раздел 2)

vmax ≈ vmaxop .

24

б

а

ШТ

Д

Д

в

ШТ

Д

Д

ШТ

Р

Д

Рис.6. Схемы расположения подъемных машин со шкивами трения: а – без

редуктора с одним двигателем; б – без редуктора с двумя двигателями;

в – с редуктором и двумя двигателями; ШТ – шкив трения; Р – редуктор;

Д – двигатель

Подбором необходимой частоты вращения двигателя и передаточного числа стандартного редуктора подъемной машины добиваются соответствия этих скоростей, используя соотношение

vmax = πDдвnном / iред.

Тип редуктора принимают, кроме того, по максимальному

крутящему моменту на тихоходном валу

М тв = M max дв −

n′J рот + J ред 2

iред amax ,

Rон

где Jрот – момент инерции ротора двигателя, кг⋅м2; n' – число приводных электродвигателей; Jред – момент инерции редуктора, приведенный к тихоходному валу, кг⋅м2; Rон – радиус органа навивки, м;

аmax – наибольшее ускорение в период пуска, м/с2; M max дв – максимальный момент электродвигателя.

В шахтных подъемных машинах со шкивами трения допустимо использование двух электродвигателей. Схемы компоновок

приведены на рис.6.

При определении M max дв необходимо определить мощность

подъемного электродвигателя. При ориентировочных расчетах

мощность подъемного двигателя определяется по формулам:

для двухсосудного подъема

λ kgQv max

Nop =

;

(16)

1000 η ред

25

для однососудного подъема с противовесом (при массе противовеса G = Q ′ + Q /2, где Q ′ – масса порожнего сосуда)

1

λ k ′gQv max

Nop = 2

,

1000 η ред

(17)

где λ – коэффициент, учитывающий динамические усилия; k и k ′ –

коэффициенты, учитывающие шахтные сопротивления соответственно двухсосудной системы и системы сосуд с противовесом; g –

ускорение свободного падения, м/с2; ηред – КПД редуктора.

Коэффициент λ учитывает действие дополнительных динамических усилий в периоды неустановившегося движения и зависит

от характера кривой статических сопротивлений и выбранной продолжительности подъема:

Форма кривой

Время подъема:

близкое tmin

большее tmin в 1,5-2 раза

Нисходящая

Другие

1,35-1,45

1,10-1,15

1,15-1,20

1,00-1,05

Чаще всего значения λ принимают по второй строчке, так как

близко (1,5-2,0) tmin.

Минимальная продолжительность подъема tmin [1] отвечает

треугольной тахограмме при наибольшей допустимой по технике

безопасности максимальной скорости, определяемой по формуле

vmax = 0,8 H .

Тогда

tmin =

2H

2H

=

или tmin = 2,5 H .

vmax 0,8 H

Численные значения коэффициентов k и k′ в формулах (16),

(17) зависят от типа и системы подъемных сосудов:

Коэффициент

Клети

Скипы

k

1,20

1,15

k′

1,40

1,30

КПД одноступенчатого редуктора в формулах принимают

равным 0,95, двухступенчатого – 0,90.

26

5. СХЕМЫ РАСПОЛОЖЕНИЯ

ПОДЪЕМНЫХ УСТАНОВОК У СТВОЛА ШАХТЫ

B2

B1

Схема 1

α1 α2

Схема 2

Схема 1

Hк

Lстр

hc

hп

B

Dшк

hпп

0,75Rшк

α1

α2

0.0

Dб

β

с

Dшк

Схема 2

Hк

hпп Dшк 1 м

0,75Rшк

b

Lcтр

hс

hп

Произвольное расположение

подъемных машин у ствола шахты исключено. Схема расположения регламентируется рядом требований ПБ

[11], ПТЭ, конструктивными особенностями машин, общей компоновкой

надшахтных зданий и сооружений, копров, технологическим комплексом

поверхности шахты и расположением

сосудов в стволе.

Обычно одноканатные подъемные машины располагают в здании на

поверхности земли. Возможны два варианта установки машин (рис.7): двухбарабанные по схеме 1, однобарабанные – по схеме 2.

При наземном расположении

машин необходимы копры – сооружения над стволом шахты для размещения

направляющих (копровых) шкивов,

крепления проводников, разгрузочных

кривых и посадочных устройств подъемных сосудов. При МК-подъеме на

копрах башенного типа располагают

подъемные машины.

При установке с одним цилиндрическим барабаном или при одноканатном шкиве трения целесообразно

разместить копровые шкивы в одной

плоскости, «шкив под шкивом» (рис.7,

схема 2); при двух цилиндрических

барабанах – на одном уровне, в параллельных плоскостях (рис.7, схема 1).

При этом в обоих случаях обеспечивается минимальное отклонение канатов

0.00 β

Dб

с

b

Рис.7. Схемы расположения

барабанных подъемных машин

27

в момент нахождения у реборд барабанов от плоскости копровых

шкивов, что регламентируется значением углов девиации [12] – наружного αн и внутреннего αвн.

Высота копра hк является определяющей характеристикой

данного сооружения. Она в первую очередь зависит от допустимой

высоты переподъема – расстояния, превышающего высоту подъема,

на которое может переместиться подъемный сосуд от нормального

положения при разгрузке на ВПП до момента соприкосновения

верхнего жимка прицепного устройства с ободом направляющего

шкива или отдельных частей сосуда с элементами копра.

Высота копра:

по схеме 1

Нк = hп + hc + hпп + 0,75Rшк;

по схеме 2

Нк = hп + hc + hпп + 0,75Rшк + Dшк + 1,

где hп – высота ВПП над уровнем земли, м; hc – полная высота

подъемного сосуда от низа рамы до верхнего канатного жимка прицепного устройства или верхней кромки клинового коуша, м; hпп –

высота переподъема, м (табл.3); 0,75Rшк – запас по высоте для

исключения соприкосновения верхнего канатного жимка прицепного

устройства с ребордами направляющего шкива, м; Dшк + 1 – расстояние между осями шкивов, м.

Таблица 3

Высота переподъема [12]

Тип

подъемной

установки

Одноканатная

Многоканатная

и одноканатная

со шкивом трентия

28

Подъемный

сосуд

Высота

Максимальная переподъема, м

скорость

подъема, м/с Сущест- Проективующая руемая

Клетевой

Грузовой

Скиповой

>3

<3

–

6

4

2,5

6

6

3

–

–

–

7

Примечание

–

–

–

Включая свободный

переподъем, равный

3 м, а также высоту для

размещения предохранительных устройств

(амортизаторов)

При расположении

подъемных машин в башенном копре его высота определяется по данным проектных институтов (рис.8):

для установок без отклоняющих шкивов (рис.8, а)

Нк = hп + hр + (hc + hб) +

+ (hпп + 3) + hбт + (hб + 0,3) +

+ hкам + hэ + hпм;

для установок с отклоняющимися

шкивами

(рис.8, б)

а

D

hпм

hэ

hкам

hб+0,3

hбт

hпп+0,3

Q'

Уровень

бункера

0.00

hб

hc

hр

n; p

nx; px

Нк

Нш

Нк = hп + hр + (hc + hб) +

+ (hпп + 3) + hбт + (hб + 0,3) +

Q +Q'

+ hкам + hо.шк + Rо.шк,

hх

б

D

Dош

А

Нк

hк шк

γ < 15o

hб + 0,3

где hб – расстояние от верхнего направляющего башмака сосуда до верхнего канатного жимка, hб ≈ 3 м; 3 –

расстояние от тормозного

башмака верхнего сосуда до

начала тормозных брусьев

на копре, обеспечивающее

натяжение канатов при переподъеме верхнего сосуда,

когда башмаки нижнего сосуда вошли в контакт с тормозными клиньями в зумпфе

ствола, м; hбт – длина тормозных брусьев (амортизаторов) для поглощения кинетической энергии подни-

hзу

Рис.8. Схема расположения многоканатных

подъемных машин в башне над стволом:

а – без отклоняющих шкивов; б – с отклоняющими

шкивами

29

Акл

мающегося сосуда при переподъеме, м; hкам – высота

Противовес

противометанной камеры,

h

кам = 0,6-0,8 м; hэ – высота

Клеть

подмашинного помещения,

hэ = 2,8-3,9 м; hпм – высота

Dств

Скип

вала подъемной машины над

уровнем пола машинного

зала, hпм = 1-2 м; Rо.шк – радиус отклоняющего шкива, м;

hо.шк – расстояние между

Аск

осями отклоняющего и канатоведущего шкивов, hо.шк =

Рис.9. Сечение ствола шахты

= (D – A)tgγ; А – расстояние

Аск – расстояние между скипами; Акл – расстояние

между отвесами канатов в

между клетями; Dств – диаметр ствола

стволе, зависящее от размещения и грузоподъемности сосудов, м; γ – угол допустимого отклонения от вертикали, γ ≤ 15°.

Типовое сечение ствола с двумя скипами и клетью с противовесом показано на рис.9.

Необходимо, чтобы схемы расположения подъемных машин

удовлетворяли следующим требованиям [5]: углы девиации αе и αi

не должны превышать 1°30' при цилиндрических барабанах; длина

струны каната без поддерживающих роликов lстр ≤ 65 м, при угле

наклона струны к горизонту свыше 45° допускается ее увеличение

до 75 м.

Минимальное расстояние от оси вала подъемной машины до

оси ствола в метрах определяется из условия размещения укосины

копра:

Вmin = 0,45Нк + Dб + Rшк + 6.

Во избежание касания каната о раму угол наклона нижней

струны к горизонту должен быть не менее 30°.

Примеры расчетов по схемам расположения можно найти в

литературе [1-3, 8 и др.].

30

6. ОБЩАЯ ТЕОРИЯ ШАХТНОГО ПОДЪЕМА

С ПОСТОЯННЫМ РАДИУСОМ НАВИВКИ

При эксплуатации шахтная подъемная установка совершает

ряд повторяющихся операций, т.е. имеет циклический режим работы. Режим этот определяется, с одной стороны, статическими

сопротивлениями на валу органа навивки, с другой, – предписанным

изменением скорости. Совокупность двух указанных факторов

предопределяет закон изменения движущего момента, развиваемого

двигателем. Задачей теоретического расчета является установление

параметров, характеризующих рабочий режим подъемной установки,

с учетом взаимной связи между статикой, кинематикой и динамикой.

В соответствии с теорией подъема устанавливаются нагрузки, действующие на отдельные элементы и узлы шахтной подъемной машины. Конечным результатом теоретического расчета является определение экономических показателей подъемной установки.

6.1. Статические сопротивления

при вертикальном подъеме

Статическое сопротивление – это разность статических натяжений грузовой и порожней ветвей канатов на окружности органа

навивки:

Fст = Fст′ − Fст′′ .

(18)

Принято рассматривать изменения статических сопротивлений в функциях пройденного подъемными сосудами пути x или времени t. Наиболее простой вид эти зависимости имеют для неопрокидных клетей.

Для обобщения вывода уравнения статических сопротивлений в функции x рассмотрим случай многоканатной системы ТХК

при подъеме груза. В соответствии с расчетной схемой (рис.10) для

произвольного положения сосудов составим выражения статических

натяжений обеих ветвей канатов, при этом обозначим сопротивления

движению ветвей соответственно w ′ и w ′′ . Вычтем из первого выражения второе. Тогда

31

Fст′ = g[Q + Q′ + np(h′ + H – x) +

h'

+ nxpx(hx + x)] + w′ – Fст′′ =

Fст″

Fст′

x

ВПП

H

Q′

w″

n; p

w′

nх; pх

x

Q + Q′

hх

НПП

Рис.10. Расчетная схема

для определения статических

сопротивлений при двухсосудном

подъеме

= g[Q′ + np(h′ + x) +

+ nxpx(H + hx – x)] – w′′ ;

Fст = g[Q + np(H – 2x) – nxpx(H – 2x)] +

+ w′ + w′′.

После преобразований и подстановки суммарного сопротивления

обеих ветвей w = w′ + w′′ получим

Fст =

= g[Q – (nxpx – np)(H – 2x)] + w. (19)

Обозначим сумму

w

gQ + w = gQ(1 +

) = gkQ,

gQ

где k – коэффициент, учитывающий шахтные сопротивления, для

скипов и клетей k соответственно

равно 1,15 и 1,20.

Окончательное выражение

для подъема груза при любой степени уравновешенности системы

следующее:

Fст = g[kQ – (nxpx – np)(H – 2x)]. (20)

Статические сопротивления при системе ТХК в функции пути имеют вид восходящей прямой (рис.11).

При равновесных хвостовых канатах в уравнении (18) следует полагать nxpx = np, поэтому

Fст = kgQ.

(21)

Статические сопротивления при этом остаются постоянными

и не зависят от положения клетей в стволе (см. рис.10).

32

Fст = g[kQ + np(H – 2x)]. (22)

Изменение статических

сопротивлений при системе БХК

происходит по нисходящей прямой (рис.11).

При встрече подъемных

сосудов в стволе, когда x = Н/2,

для всех степеней уравновешенности Fcт | x = H/2 = kgQ, что соот-

Fст

ТХК

РХК

kgQ

При подъеме без хвостовых канатов nxpx = 0, поэтому

БХК

0

Н/2

Н/2

x

Н

Рис.11. Диаграммы статических

сопротивлений при неопрокидных

клетях

ветствует точке пересечения всех графиков.

Сравнение графиков (рис.11) позволяет сделать следующие

выводы:

1. При системе ТХК пусковое сопротивление в начале подъема минимальное, в конце – максимальное, что в целом обеспечивает наивыгоднейшие энергетические показатели и более высокую

степень безопасности в конце подъема, так как необходимое тормозное усилие при этом снижается.

2. При отсутствии хвостовых канатов (БХК-система) пусковое сопротивление максимальное, а в конце подъема – минимальное,

что требует, как правило, увеличения мощности двигателя. Необходимость применения больших тормозных усилий в конце подъема

уменьшает безопасность и экономичность управления.

3. Применение системы РХК обеспечивает постоянство статических сопротивлений на протяжении всего цикла, что упрощает

управление как в ручном, так и в автоматическом режимах. При

проектировании подъемных установок обычно ориентируются на

системы с равновесными хвостовыми канатами.

Предельная высота подъема при неуравновешенной системе

БХК определяется положением, при котором статические сопротивления переходят в область отрицательных значений. Отрицательные

статические сопротивления играют роль движущих усилий, что неприемлемо по соображениям безопасности, экономичности и надежности управления подъемной машиной.

33

Предельная высота, при

которой статические сопротивления переходят через нулевое значение, определяется из выражения

0

x

(22), где Fст = 0, что соответствует

Нпред

Н = Нпред и x = Нпред (рис.12), тогда

Нпред = kQ / np.

Рис.12. Диаграмма статических

Значение Нпред составляет

сопротивлений для определения

обычно

около 550 м. При больпредельной высоты подъема

при статически неуравновешенной

шей глубине стволов следует

системе

прибегать к статическому уравновешиванию за счет применения

Fст А

уравновешивающих канатов либо

переменного радиуса навивки.

B

C

Более подробно этот вопрос рассмотрен в работе [5].

0,4gQ

При скипах с донной разD

грузкой

Fст с начала подъема до

Fст к

момента входа ролика затвора

Н′

h0

x

0

скипа в разгрузочные кривые

длиной hо изменяется по тому же

Н

закону, что и при подъеме в неопрокидных клетях, т.е. по линии АВ

Рис.13. Диаграмма статических

(рис.13), поэтому для участка пути

сопротивлений при скипах с донной

x = Н – hо применяется формула

разгрузкой

(20) клетевого подъема.

При определении положения точки D на графике (рис.13)

учитывают, что в процессе движения в разгрузочных кривых затвор

скипа начинает открываться и к моменту остановки скип разгрузится приблизительно на 40 %. Это уменьшает статическое натяжение

груженой ветви канатов по сравнению с клетевым подъемом на 0,4gQ

(длина участка CD). Конечное значение статических сопротивлений

при скипах с донной разгрузкой

Fст = g[(k – 0,4)Q + (nxpx – np)H]

или при k = 1,15

Fст = g[0,75Q + (nxpx – np)H].

Fст

34

Fcт

g(1 – αн)Q '

g(kQ – ΔpH)

g[(1 – αн)Q' + Q]

0

h0

H' = H – 2h0

h0

х

Рис.14. Диаграмма статических сопротивлений при опрокидных

сосудах

При опрокидных сосудах (клетях и скипах) искажение нормальных статических сопротивлений имеет место не только в конце

подъема, на разгрузочном участке ho, но и в начале – на протяжении

того же пути ho (рис.14). Это обусловлено тем, что верхний порожний сосуд находится в разгрузочных кривых и передает на них часть

собственной массы (1 – αн)gQ'. С учетом этого статические сопротивления в начале подъема

Fст = g[kQ – (nxpx – np)H + (1 – αн) Q' ].

В период завершения подъема груженый сосуд входит в разгрузочные кривые. С этого момента начинается поворот кузова и,

наконец, высыпание груза. К концу подъема весь полезный груз высыпается и вновь проявляется неуравновешенность собственной

массы верхнего сосуда. Статические сопротивления в конце подъема

Fcтк = g{kQ + (nxpx – np)H – [(1 – αн)Q' + Q]},

где (1 – αн) – коэффициент неуравновешенности собственной массы

сосудов, для опрокидных скипов и клетей αн равно соответственно

0,65 и 0,6.

На протяжении нормального участка Н – 2hо – статические

сопротивления изменяются также, как и при неопрокидных клетях.

35

6.2. Статические сопротивления

при спуске груза

Для двухклетевой подъемной установки уравнение статических сопротивлений

Fст = g[k''Q + (nxpx – np)(H – 2x)].

(23)

Статические сопротивления численно являются положительными, но направлены в сторону движения, т.е. имеют характер

движущих усилий, поэтому график Fст = f (x) располагают под осью

абсцисс.

Сопоставление уравнений (20) и (23) позволяет сделать следующие выводы: знаки внутри выражений, заключенных в квадратные скобки, противоположны; численные значения коэффициентов,

учитывающих шахтные сопротивления, различны: при спуске груза

в клетях принимают k'' = 0,8, при подъеме k'' = 1,2.

6.3. Статические сопротивления

при наклонном подъеме

Натяжения канатов обусловлены массой концевого груза и

канатов, сопротивления при движении подъемных сосудов по рельсам и канатов по поддерживающим путевым роликам, углом наклона путей к горизонту α.

В расчетной схеме (рис.15) при произвольном положении

сосудов статические натяжения груженой и порожней ветвей канатов соответственно

Fст′ = g[(Q + Q')(sin α + f1cos α) + np(L – x)(sin α + f2cos α)] + w',

Fст′′ = g[(Q'sin α – f1cos α) + npx(sin α – f2cos α)] – w''.

Статическое сопротивление

Fcт = g[Q sin α + (Q + 2Q') f1cos α + np(L – 2x)sin α + npLf2cos α] + w.

36

ВПП

x

L

Q΄ sin α

nр sin α

x

nр

(Q + Q΄ ) sin α

Q΄

nр cos α

α

Fст'

Fст"

Q΄cos α

(Q + Q΄ ) cos α

НПП

Q + Q΄

Рис.15. Схема к расчету канатов наклонных подъемных установок

После объединения всех вредных сопротивлений с составляющей силы тяжести полезного груза, направленной параллельно

пути, получим

kgQsin α + g(Q + 2Q')f1cos α + gnpLf2cos α =

⎧ [(Q + 2Q′) f1 + npLf 2 ] cos α ⎫

= gQ sin α ⎨k +

⎬.

Q sin α

⎩

⎭

Выражение в фигурных скобках учитывает вредные сопротивления при наклонном подъеме. Обозначив его kнакл, получим

уравнение статических сопротивлений при наклонном подъеме

Fст = g[kнакл Q sin α + np(L – 2x)sin α].

(24)

При α = 90°, когда sin90° = 1, формула (24) переходит в уравнение для вертикального подъема (20).

6.4. Построение диаграмм статических

сопротивлений в функции времени

Для удобства дальнейших расчетов с помощью диаграмм

и графиков необходимо изобразить Fст в функции времени. Замена

переменной x на переменную t в уравнениях статических сопротивлений приводит к тому, что прямолинейные участки диаграммы,

37

соответствующие периодам неустановившейся скорости, будут

заменены кривыми (в простейшем случае при равнопеременном изменении скорости –

параболами), что следует из

0

следующих

законов механики:

t

t1

t2

t3

• в периоды равноускоренного t1 или равнозамедРис.16. Диаграмма статических

ленного t3 движения замена

сопротивлений в функции времени

аргумента χ на t по формуле

x = at2 /2 (где а – ускорение или замедление, м/с2) представляется

квадратичной параболой, в периоды ускорения выпуклостью вверх,

в периоды замедления – выпуклостью вниз (рис.16);

• в период равномерного хода t2 путь x = vt и зависимость сохраняет характер прямой линии.

Кривизной участка на графиках Fст = f (t) обычно пренебрегают.

Fст

6.5. Кинематика шахтного подъема

Режим движения подъемных сосудов характеризуется законом изменения скорости, которая в период разгона возрастает от

нуля до максимума, а в период замедления убывает до нуля. В полном цикле Тц кроме периода движения t содержится пауза Θ, в течение которой подъемные сосуды загружают и разгружают. Полная

площадь соответствует высоте подъема Н.

6.5.1. Разновидности расчетных тахограмм

Вид тахограммы зависит от типа сосуда, применяемой системы сосудов, способа разгрузки сосуда и типа проводников в стволе.

При электрическом приводе целесообразно использовать таxограммы

с периодом равномерного хода не менее половины чистого времени

движения.

38

vmax

vmax

Величины уско- v,

рений и замедлений м/с

подъема должны соотvвых

vвх

ветствовать требованиям

ПБ и ПТЭ. Для вертиt3

t4 t5 Θ t, c

t'0 t"0 t1

t2

кальных людских и грузовых подъемов величи–

a0 – a1

a3 – a5 –

на основного ускорения

h2

h3 h4 h5 –

h0' h"0 h1

должна приниматься в

2

пределах 0,5-0,75 м/с .

Рис.17. Семипериодная тахограмма подъема

Скорость равномерного движения скипа

v,

в разгрузочных кривых м/с

следует принимать не

более 0,5 м/с. Ускорение

и замедление в кривых

не должно превышать

t2

t3

t1

Θ t, c

0,3 м/с2.

a1

a3

–

–

Для клетьевых

подъемов и грузовых со

h3

h1

h2

–

скипами с секторным

затвором следует приРис.18. Трехпериодная тахограмма подъема

менять семипериодные

тахограммы (рис.17).

Для скипов с автономным приводом затвора, не имеющих

разгрузочных кривых, допускается применять трехпериодную тахограмму (рис.18), при этом величины ускорений и замедлений не

должны превышать 0,75 м/с2.

В семипериодной тахограмме на первоначальном участке

движения должна быть обеспечена скорость не более 0,5 м/с. Протяженность этого участка для скиповых подъемов состоит из высоты

разгрузочных кривых плюс 0,5 м (hо + 0,5 м), для опрокидных клетей – высоты разгрузочных кривых плюс 1,5 м, неопрокидных клетей – 1,5 м. Указанные ограничения вызваны необходимостью безударного выхода сосудов из кривых, а для неопрокидных клетей –

необходимостью избежания повреждений при неполном возврате

посадочных устройств.

39

На конечном участке движения скорость не должна превышать величины 0,5 м/с. Этот участок для скиповых подъемов принимается равным удвоенной длине разгрузочных кривых (2hо), а для

клетьевых подъемов, оборудованных неопрокидными клетями, равным 3 м. Этим снижается сила удара, сопровождающая вход роликов затвора в кривые при затухании переходных электромеханических процессов до этого входа [1]. При подходе сосуда к месту остановки происходит отключение электропривода и наложение тормозов, причем стопорение сосуда происходит на пути 0,2-0,3 м.

Еще более сложный характер имеют тахограммы при использовании канатных проводников. В этом случае имеются участки

движения сосудов, где происходит переход на жесткие проводники,

необходимые для повышения точности подхода сосудов к приемным площадкам. Скорость движения в жестких проводниках ограничена величиной 1,2 м/с.

При использовании современных средств электропривода

наиболее целесообразна тахограмма, при которой существует возможность уменьшения темпа ускорения – «рывка», представляющего третью производную пути по времени b = d3x / dt3. При такой системе привода снижаются динамические нагрузки от колебательных

процессов многомассовой системы с упругими связями, каковой является шахтная подъемная установка. Это приводит к повышению

надежности и долговечности всех ее элементов.

Кинематика проходческого бадьевого подъема обусловлена

наличием различных устройств в стволе: разгрузочных полков, лед,

раструбов, а также отсутствием вблизи забоя направляющих проводников для бадьи. В связи с этим число периодов тахограмм достигает 20,

причем движение без направляющих вблизи забоя (10-20 м) должно

проходить со скоростью не более 2 м/с для грузов и 1 м/с для людей.

6.5.2. Приведенная масса подъемной установки

Одни части подъемной системы движутся поступательно,

другие – вращаются. К первым относятся полезный груз, сосуды,

канаты (с достаточной степенью точности вращение витков канатов

можно заменить поступательным перемещением); ко вторым – орга40

ны навивки, зубчатые колеса редуктора, ротор двигателя, отклоняющие и направляющие шкивы.

Приведенная масса – масса материальной точки, расположенной на окружности органа навивки, которая обладает кинетической энергией всех движущихся частей подъемной установки.

Кинетическая энергия системы, состоящей из поступательно

движущихся и вращающихся частей,

T=

Mv 2

m v2

J ω2

=Σ i i +Σ i i ,

2

2

2

(25)

где mi, vi – соответственно масса, кг, и линейная скорость, м/с, поступательно движущихся частей; Ji, ωi – соответственно момент

инерции, кг⋅м2, и угловая скорость, рад/с, вращающихся частей.

Для поступательно движущихся частей первое слагаемое в

выражении (25)

Σ

mi vi2 Qv 2 2Q ′v 2 npLv 2 n x p x H ′v 2

,

=

+

+

+

2

2

2

2

2

(26)

где L и H' – полная длина соответственно головного и хвостового

каната, м.

При системе с противовесом массой G второе слагаемое в

выражении (26) должно быть представлено так: [(Q' + G)v2]/2.

Кинетическая энергия вращающихся частей в джоулях

2

2

J i ωi2

J б ω б2 J ред ω ред J рот ω2рот

J шк ω шк

,

Σ

= nшк

+

+

+

2

2

2

2

2

(27)

где nшк – число шкивов; Jшк, Jб, Jрот – момент инерции соответственно направляющих шкивов, органов навивки и ротора двигателя относительно собственных осей, кг⋅м2; Jред – момент инерции редуктора относительно оси вала органа навивки, кг⋅м2; ωшк, ωб, ωрот – угловая скорость соответственно шкивов, органов навивки и ротора двигателя, рад/с; ωред – угловая скорость выходного вала редуктора,

рад/с, ωрот = ωб.

Произведя замену угловых скоростей на линейную скорость

движения подъемного сосуда, получим

41

ωшк =

v

v

v

; ωб = ; ωрот = iред ,

Rшк

Rб

Rб

(28)

где iред – передаточное число редуктора.

Из сопоставления выражений (25), (26) и (27) следует, что

приведенная масса всей системы в килограммах:

для двухсосудного подъема

M = Q + 2Q' + npL + nxpxH ′ + nшк Jшк

+

2

Rшк

Jб

Rб2

+

J ред

Rб2

+ nдв

J рот 2

iред ;

Rб2

для системы сосуд с противовесом

M = Q + Q' + G + npL + nxpxH ′ + nшк

J рот 2

J шк J б J ред

,

+ 2 + 2 + nдв 2 iред

2

Rшк Rб

Rб

Rб

где nдв – число подъемных двигателей.

Поскольку в литературе до сих пор используется система

МКГСС, где есть понятие махового момента GD2, возникает необходимость определять через него момент инерции по состоянию

Ji = (GD2)i /4,

где G – масса, кг; D – диаметр, м.

Численное значение силы тяжести (веса) в МКГСС совпадает

с численным значением массы в СИ: mD2 = GD2.

В справочниках по подъемным машинам встречаются понятия приведенной массы и приведенного веса вращающихся частей к

диаметру органа навивки Gi.

Ориентировочно приведенную массу можно определить через коэффициент массивности μ. Более подробные сведения содержатся в литературе [15].

С достаточной степенью точности приведенную массу действующей подъемной установки можно определить при натурных

испытаниях. Метод основан на измерении значений следующих величин: массы полезного груза Q, максимальной скорости подъема

vmax и времени свободного выбега системы t3 вблизи точки встречи

подъемных сосудов в стволе. Замедление свободного выбега

a3 = vmax / t3.

42

Из уравнения движения, полагая в момент встречи сосудов,

когда х = Н /2 движущее усилие равным нулю, получают выражение

kgQ – Ma3 = 0,

из которого определяют приведенную массу

M = kgQ / a3.

6.5.3. Расчет тахограмм

К кинематическому режиму предъявляются следующие основные требования: обеспечение проектной производительности по

всем операциям в заданный период времени; соблюдение требований техники безопасности в отношении допустимых значений кинематических параметров; обеспечение экономичного рабочего режима при наименьшей мощности двигателя.

Для обеспечения наивыгоднейшего режима при наименьшей

возможной скорости vmax выбирают наибольшее возможное по перегрузочной способности двигателя ускорение a1; замедление a3 принимают из условия свободного выбега системы при отключенном

двигателе.

По допустимой перегрузочной способности двигателя γдв ускорение в период пуска

а1 ≤ ( γ дв Fном.ор − Fст.max ) / М ,

где γдв = 1,6-2,0 в зависимости от типа подъемного двигателя, верхний предел – для постоянного тока; Fном.ор – номинальное ориентировочное усилие двигателя, Н, по приближенной формуле

Fном.ор = 1000Nopηред / vmax;

Fст.max – максимальное статическое сопротивление в период пуска

(принимается по диаграмме Fст); М – приведенная масса движущихся частей, кг.

Замедление, обеспечивающее режим свободного выбега

а3 = Fст3 / М,

где Fст3 – статическое сопротивление в третий период, принимается

по диаграмме статических сопротивлений.

43

Ограничения на кинематические параметры приведены в табл.4.

Рассмотрим расчет пятипериодной тахограммы для вертикального подъема со скипами с донной разгрузкой. При этом внесем

некоторые полезные для расчетной практики условности в оформление

тахограммы. Так, например, под тахограммой рекомендуется предусмотреть три строки для постановки значений t, a и h, что дает при

расчете наглядное представление об исходных величинах (обведены

кружками) и величинах, требующих определения (рис.19, а).

Таблица 4

Кинематические параметры тахограмм для вертикальных подъемных

установок

Параметр

Численное значение

Скорость, м/с:

выхода из разгрузочных кривых

0,5

входа в разгрузочные кривые

0,5

Максимальная скорость:

для грузов

Обосновывается проектом

для людей

Не более 12 м/с

Ускорение, м/с2:

для грузов

Обосновывается проектом

для людей

0,5-0,75

Замедление, м/с2:

для грузов

Обосновывается проектом

для людей

0,75

Продолжительность периода замедления

при ручном управлении, с

3-5

Продолжительность равномерного хода, %

Не менее 50

Примечание

ПБ [11]

ВНТП1-92

ПТЭ [12]

Нормы для кинематических параметров наклонного подъема

приведены в ПТЭ [12].

При проектных расчетах пятипериодных тахограмм известны Н, ао, vmax, v3 и ho. Дополнительно задают следующие кинематические параметры: а1 – по условиям перегрузочной способности

двигателя и а3 – из условий свободного выбега (если он возможен).

44

а

v

vmax

Остальные параметры определяют расчетом по

следующим формулам.

Продолжительность

начального ускорения, с,

0

to = 2ho / ao .

Скорость

выхода

порожнего сосуда из разгрузочных кривых, м/с,

v1 = aoto.

Продолжительность

ускорения на нормальном

участке, с,

t1 = (vmax – v1)/ a1.

Путь ускорения на

нормальном участке, м,

h1 = (vmax + v1) t1 /2.

Продолжительность

конечного замедления, с,

t4 = 2h4 / v3.

Конечное замедление, м/с2,

a4 = v3 / t4.

Продолжительность

большого замедления, с,

t3 = (vmax – v3)/ a3.

Путь большого замедления, м,

h3 = (vmax + v3)t3 /2.

Путь равномерного

хода, м,

h2 = H – (ho + h1 + h3 + h4).

б

Fcт

Fдв

в

0

v3

v1

t2

t0

а0

t1

а1

–

t3

а3

t4

а4

h0

h1

h2

h3

h4

F0'

F1'

F"0

F"1

F2'

F"2

F3'

Fст

t

F4'

F4"

F"3

–F3'

Nc

Nдв

Nб

Θ

–

–

t

–F"3

Nc

Nдв Nб

г

0

t

Nc

Nпр

Nдв

Nб

Nc Nпр

Nдв

0

t0

t1

t2

Nб

t3

t4

Θ

t

Рис.19. Диаграммы для скипов с донной

разгрузкой: а – скорости; б – статических

сопротивлений и движущих усилий;

в – мгновенных мощностей при асинхронном

приводе; г – то же при приводе

постоянного тока;

Nб – на валу барабана; Nдв – на валу двигателя;

Nс – потребляемая из сети; Nпр – потребляемая

от преобразователя;

– потери в редукторе;

– потери в двигателе;

– потери

в реостатах или преобразователе

45

Продолжительность равномерного хода, с,

t2 = h2 / vmax.

Критерием правильности расчета, удовлетворяющим исходным для проектирования данным шахтной подъемной установки,

служит суммарное время движения по расчетной тахограмме в секундах

n

∑ ti ≤ t ,

i =0

где t – чистое время подъема (см. раздел 2.2).

Если это условие не соблюдено, то следует внести изменения

в проведенные расчеты: ужесточить расчетные кинематические параметры, в первую очередь ускорение и замедление; увеличить максимальную скорость подъема; повысить грузоподъемность подъемного сосуда.

Серьезные переделки в расчет вносят второе и особенно

третье из перечисленных изменений, что свидетельствует о крупных

просчетах в принятых ранее решениях.

При расчете тахограмм могут быть заданы и другие кинематические параметры, например, чистое время подъема t, что общепринято при проведении теоретических исследований кинематики

шахтного подъема.

Рассмотрим особенности расчета семипериодной тахограммы.

При существующей аппаратуре автоматизации управления, например,

при аппарате задания и контроля (АЗК) изменение скорости, определяемое изменением радиуса программного диска, отрабатывается с

достаточной точностью. Поэтому при необходимости достижения

скорости дотягивания 0,5 м/с при использовании современных приводов постоянного тока (например, система ТП-Д), допускающих появление малой ошибки лишь в период изменения скорости движения,

оказывается достаточным увеличить путь дотягивания сверх высоты

hо на величину, при прохождении которой ошибка компенсируется

(hкомп = 0,5 м), что по времени составит 1,2 с.

Для приводов переменного тока с асинхронным двигателем,

имеющим более низкое качество регулирования, величина hкомп

должна быть принята равной 1-1,5 м, что по времени составит 2-3 с.

46

В этом случае величина пути дотягивания может быть вычислена по выражению

hдот = ho – h4′′ + hкомп,

где h4′′ – путь стопорения, равный 0,2-0,3 м; ho – высота разгрузочных кривых.

6.6. Динамика шахтного подъема

6.6.1. Диаграмма движущих усилий при подъеме груза

Рассмотрим построение диаграмм движущих усилий при